- Cowab

- Blogg

- Utstyr til arbeidsplassen

- Den komplette guiden: Slik planlegger du et nytt lager

Den komplette guiden: Slik planlegger du et nytt lager

Når man planlegger et lager, krever det ofte en tenkemåte som mange bedrifter ikke er vant til. Samtidig er dette en gylden mulighet til å skape en LEAN lagerdrift, som er svært smidig og effektiv. Det vil ha positive effekter både for kundene dine, måten bedriften opererer på og ikke minst lønnsomheten.

Enten du skal bygge nytt eller bygge om et eksisterende lager, får du her eksperttipsene til hva du bør tenke på og hvordan du kan få det optimale lageret.

Slik får du oversikten

Det kan kanskje virke overveldende å få alt på plass, men hvis du tar en prosjektbasert tilnærming og deler opp oppgavene i mindre deler, blir det straks mer overkommelig. Benytt deg gjerne av planleggingsverktøy som Trello, Asana eller Monday for å få enkel oversikt over hva som skal gjøres, når det skal gjøres, og hvem som har ansvaret.

Vi deler opp prosjektet i fire faser: innledning, planlegging, iverksetting og avslutning.

Innledende fase – Identifiser hvilke oppgaver lageret skal løse

Før man i det hele tatt begynner å tenke på hvordan det nye lageret skal se ut, og hvilket utstyr man trenger, må man skaffe seg en oversikt over hvilke utfordringer lageret skal løse. Noen av de vanligste områdene man ønsker å forbedre er:

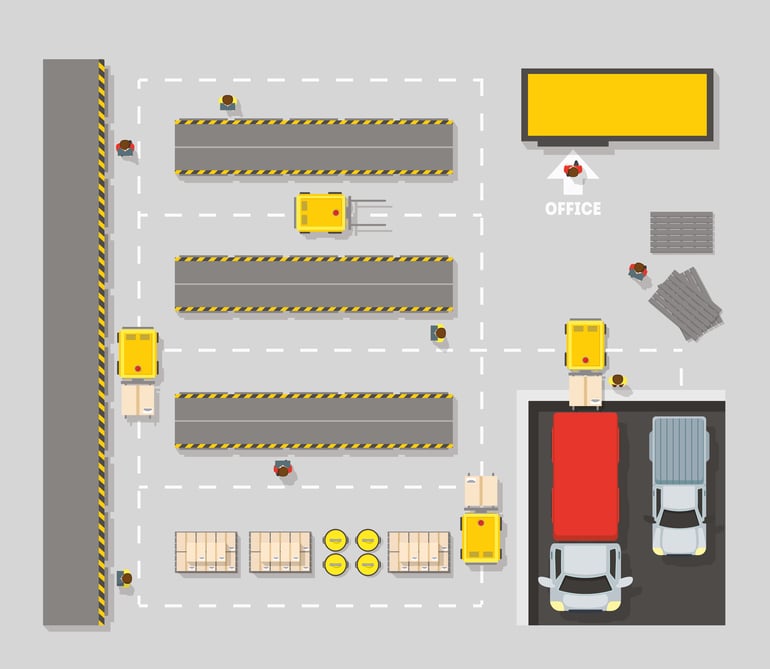

Plassering av utstyr

I dag kan utstyr eller stasjoner være plassert langt fra hverandre, selv om de brukes naturlig sammen. Dette gjør at de ansatte må bruke unødig tid på å forflytte seg mellom dem. Riktig plassering av lagerinnredning og øvrig utstyr er alfa og omega for å få et effektivt lager.

Plassering av produkter

Dårlig arbeidsflyt og layout

Et vanlig problem er at det oppstår flaskehalser i lagerhåndteringen, som gjør at deler av prosessen stopper opp i kortere eller lengre tid. Får man bukt med disse, kan man forbedre lagerets effektivitet betydelig.

| Les også: Stor guide: Slik velger du riktig verkstedinnredning »

Mer lagringsplass

Ofte ønsker man et nytt lager, eller å omorganisere det gamle, for å få plass til flere varer. Riktig valg av lagerinnredning som er tilpasset produktene, er en nøkkelfaktor. God utnyttelse av tilgjengelig plass er uansett essensielt, både for lagringskapasitet og effektivitet.

Pakking & klargjøring

Noen ganger har man behov for flere pakkestasjoner, andre ganger er det plasseringen eller oppsettet som må forbedres.

Flere porter

Antallet lagerporter tilgjengelig påvirker både mottak og forsendelse av varer. Det hjelper ikke om lageret er hyperoptimalisert, dersom varene ikke kommer inn eller ut.

Flere lastesoner

Lastesonene er områdene hvor klargjorte paller eller produkter plasseres før de lastes om bord for videre transport. Som med lagerportene er det viktig å ha tilstrekkelig mange lastesoner, slik at de ikke stopper arbeidsflyten.

Planleggingsfase – spesifiser hva som skal gjøres

Når du har skaffet deg en god oversikt over hva som er viktig for dere, er neste steg å planlegge hva som skal gjøres og hvem som skal gjøre det. Når vi jobber med et lagerprosjekt for en kunde, er det flere ting vi kartlegger før vi kommer med en anbefaling om layout og lagerinnredning. Eksempler på dette er:

Hvilken overflate er tilgjengelig

Hvor stort lageret er, vil naturligvis være det første man må kartlegge. Dette inkluderer eventuelle hindringer, som søyler og lignende, som må tas hensyn til.

Fri takhøyde

Å utnytte kapasiteten i høyden gir en svært stor økning i tilgjengelig lagerplass. For å kunne finne ut hvor høye pallereoler eller lagerreoler det er plass til, må man kjenne til den uhindrede takhøyden. Dette er altså hvor høyt det er opp til eventuell ventilasjon, bjelker og liknende.

Vekt og høyde på pallene (lastet)

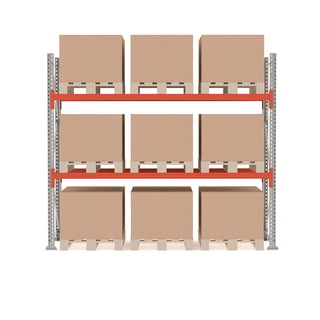

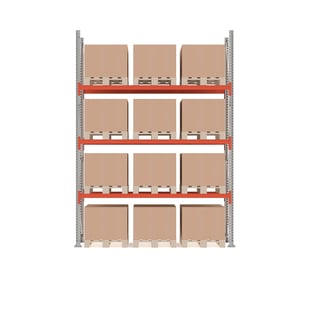

Når vi tar med vekt og høyde på pallene dere håndterer med i beregningen, er det ikke bare på grunn av sikkerheten og at pallereolene selvsagt må tåle lasten de skal bære.

Dette handler også om hvor bærebjelkene kan plasseres i pallereolene for å redusere unødig tomrom. Våre egenproduserte pallereoler kan plasseres med 50 mm intervaller, mens det hos de fleste leverandører er 100 mm. Dette gjør at man for noen kan oppnå et helt ekstra nivå, og derfor utnytter lageret enda bedre.

Merk at det skal være en sikkerhetsmargin opp til neste bærebjelke på minst 75 mm.

Egenproduserte pallereoler

Bredde på truck-gangene

Avhengig av hvilken type truck du har, vil dette påvirke hvor brede gangene mellom pallereolene eller reolene må være. Det har også betydning hvilken type paller dere lagrer. Er det europall, skipspall eller paller med andre spesialmål?

På større lager er det vanlig med 3 til 3,5 meter mellom palleradene, men dersom du bruker en håndstabler i stedet for truck, kan avstanden reduseres til rundt 2,2 meter.

Ergonomi

Å legge til rette for at jobben utføres på en så ergonomisk måte som mulig, reduserer både faren for ulykker så vel som sykefravær.

Plukkes det mye fra pallereoler, kan for eksempel utdragsenheter eller industrireoler være supert. Dersom det pakkes mye er avlastningsmatter lurt for å spare rygg og ben, og med riktig tilbehør som vogner og gode oppbevaringsløsninger, sparer man kroppen for unødig løfting og bæring.

Uansett om du planlegger lageret ditt selv, eller får hjelp av en leverandør, må også den praktiske gjennomføringen være nøye gjennomgått.

Kartlegg:

- Hvem ansvarlige og kontaktpersoner er, både hos dere og hos leverandørene

- Når lagerinnredning og utstyr kan leveres

- Er det hindringer som gjør levering vanskelig (veiarbeid, adkomst osv.)?

- Har dere trucker som kan losse reoler og utstyr når det kommer?

- Må det leies inn sakselift eller annet utstyr?

- Skal dere montere selv, leie inn montører eller benyttes leverandørens montører?

Husk: Montørene må vite hvilken høyde hver bærebjelke skal plasseres i.

Når dere er ferdige med planleggingen skal dere ha:

- En layout som viser hva som skal hvor

- En oversikt over hvilke pallereoler, reoler og utstyr dere skal kjøpe og fra hvilken leverandør

- En oversikt over hvem som skal gjøre hva

- En tidsplan over når de ulike delene skal skje

Iverksetting – realiser planene

Når planene er klare, er det endelig på tide å sette opp det nye lageret. Hvordan prosessen gjennomføres, avhenger av flere faktorer knyttet til driften. Hvis du starter med blanke ark, er det bare å følge arbeidsplanen, men har du allerede en fungerende drift, blir det litt mer komplisert.

I slike tilfeller må du enten stoppe alt over en kort periode, raskt få opp det nye lageret og komme i gang igjen, eller ta prosessen gradvis slik at driften kan fortsette å være operativ.

Avgjørende faktorer vil være hvordan leveransen fra leverandørene kan skje, størrelsen på lageret, nødvendige lagringskrav (for eksempel om produktene må være avkjølte), og tidspunktet på året.

Selv om det nye lageret vil gjøre arbeidsdagen enklere og bedre for de ansatte, er det likevel en helt ny infrastruktur, ny layout å bli vant til og nytt utstyr å lære. Å sørge for at de ansatte er godt informert og inkludert i hele prosessen, bidrar til en smidig overgang.

Avsluttende fase – evaluer

Når det nye lageret er klart og operativt, er neste steg å vurdere både hvordan prosessen gikk og hvor godt det nye lageret fungerer. Skriv ned hva som gikk bra, og hva som kan forbedres, og sørg for at denne informasjonen er tilgjengelig for fremtidige lagerprosjekter.

I planleggingsfasen kan det hende dere identifiserte lagerløsninger og ønsker som var for store for prosjektet, urealistiske innenfor tidsrammen, eller ikke innenfor budsjettet. Når evalueringen av prosjektet er gjennomført, er det et godt tidspunkt å dra nytte av lærdommen til å planlegge for firmaets videre vekst og utvidelser.

Trenger dere å bygge om eller bygge nytt lager, og synes det er vanskelig å komme i gang? Ta gjerne kontakt med vår kundeservice – vi hjelper dere mer enn gjerne!

Vanlige spørsmål og svar

- Start med en prosjektbasert tilnærming og del opp oppgavene i faser: innledning, planlegging, iverksetting og avslutning. Bruk planleggingsverktøy som Trello, Asana eller Monday for å få oversikt over hva som skal gjøres, når det skal gjøres, og hvem som har ansvaret.

- Vurder dybden på lagerhyllene og juster avstanden mellom hyllene for å maksimere plassutnyttelsen. Merk hyllene tydelig for å gjøre det enklere å plassere og hente varer, og sørg for at det ikke er unødvendig "tom luft" som tar opp verdifull plass.

- Vurder behovet for flere pakkestasjoner og optimaliser plasseringen og oppsettet av disse. Bruk rullebaner og strekkfilm for å effektivisere prosessen og redusere fysisk belastning på de ansatte.